Hasta hace poco más de 30 años la gestión de los residuos de la automoción se limitaba a la recuperación de algunos metales, mientras que los que suponían un coste para las empresas no tenían un tratamiento adecuado, con los costes medioambientales que eso suponía. La aparición de Lista Europea de Residuos y la Ley de Residuos de 2011 inició el cambio hacia una gestión más sostenible. Una transición en la que también ha tenido mucho que ver la mayor concienciación social y las políticas de responsabilidad social corporativa que han ido aplicando muchas empresas. Todo ello ha influido en los avances en la investigación de los residuos que genera uno de los sectores económicos más importantes de la provincia.

El centro tecnológico Cartif se ha sumado a esta tendencia con la puesta en marcha del proyecto Delorean, que «tiene como objetivo obtener nuevas materias primas partiendo del tratamiento de residuos generados en un sector crítico de la Comunidad: la automoción». Concretamente, los trabajos están intentando dar una segunda vida a los neumáticos, los aceites lubricantes y el polipropileno, un material muy utilizado en los vehículos. Estos tres residuos «se generan en elevadas cantidades y su carácter contaminante hace necesario el desarrollo de nuevas vías para su gestión y aprovechamiento».

El sistema que está estudiando Cartif consiste en la degradación termoquímica de estos tres residuos, seguida de fermentaciones biotecnológicas para transformar estos materiales en bioproductos.

Equipo de Cartif que ha desarrollado el proyecto Delorean. - Foto: Jonathan TajesEl proyecto partió de un análisis de los residuos que generaba el sector para comprobar cuáles de ellos eran susceptibles de ser valorizados por el proceso desarrollado por Cartif, que tiene dos etapas. La primera, un tratamiento termoquímico, degradación mediante la exposición a altas temperaturas, que permite obtener unos productos que se utilizan en la segunda etapa como fuentes de carbono en procesos biotecnológicos. Concretamente, fermentaciones con microorganismos. Así se obtienen unos bioproductos a partir de residuos, habitualmente fósiles. Entre ellos se encuentra el PHA, un monómero, que no es más que una molécula simple que, unida a otras, da origen a los polímeros, que en este caso son plásticos biodegradables. Es el material del que están hechas, por ejemplo, las nuevas bolsas que han empezado a utilizar en muchos supermercados. «Ese plástico, cuando llega al final de su vida útil, se degrada mucho más rápido que otro procedente del petróleo, que puede tardar cientos de años», explica el jefe de proyecto, Nicolás Martín, quien añade que la intención es hacer «procesos limpios», sin utilizar disolventes orgánicos tóxicos ni catalizadores e intentando minimizar los residuos que se generan en los procesos de degradación. El PHA solo es uno de los productos que se obtiene con este proceso, pero también hay otros, en función del microorganismo que se utiliza en la fermentación. Así, se puede conseguir ácido cítrico, carotenos, lípidos, etcétera.

Equipo de Cartif que ha desarrollado el proyecto Delorean. - Foto: Jonathan TajesEl proyecto partió de un análisis de los residuos que generaba el sector para comprobar cuáles de ellos eran susceptibles de ser valorizados por el proceso desarrollado por Cartif, que tiene dos etapas. La primera, un tratamiento termoquímico, degradación mediante la exposición a altas temperaturas, que permite obtener unos productos que se utilizan en la segunda etapa como fuentes de carbono en procesos biotecnológicos. Concretamente, fermentaciones con microorganismos. Así se obtienen unos bioproductos a partir de residuos, habitualmente fósiles. Entre ellos se encuentra el PHA, un monómero, que no es más que una molécula simple que, unida a otras, da origen a los polímeros, que en este caso son plásticos biodegradables. Es el material del que están hechas, por ejemplo, las nuevas bolsas que han empezado a utilizar en muchos supermercados. «Ese plástico, cuando llega al final de su vida útil, se degrada mucho más rápido que otro procedente del petróleo, que puede tardar cientos de años», explica el jefe de proyecto, Nicolás Martín, quien añade que la intención es hacer «procesos limpios», sin utilizar disolventes orgánicos tóxicos ni catalizadores e intentando minimizar los residuos que se generan en los procesos de degradación. El PHA solo es uno de los productos que se obtiene con este proceso, pero también hay otros, en función del microorganismo que se utiliza en la fermentación. Así, se puede conseguir ácido cítrico, carotenos, lípidos, etcétera.

Contactos con empresas. En una primera fase se analiza el funcionamiento de este proceso con compuestos puros, pero es importante determinar cómo pueden afectan posibles contaminantes que tengan estos materiales dentro del proceso de producción de las empresas de automoción. Por ejemplo, la pintura que se pueden añadir al polipropileno. Para ello, los responsables del proyecto se han puesto en contacto con empresas de automoción de la Comunidad con el objetivo de que les proporcionen residuos ‘reales’ y ver cómo responden a este proceso.

Martín cree que se trata de un proceso «conceptualmente muy interesante» porque aporta alternativas a la utilización de productos procedentes de residuos fósiles.

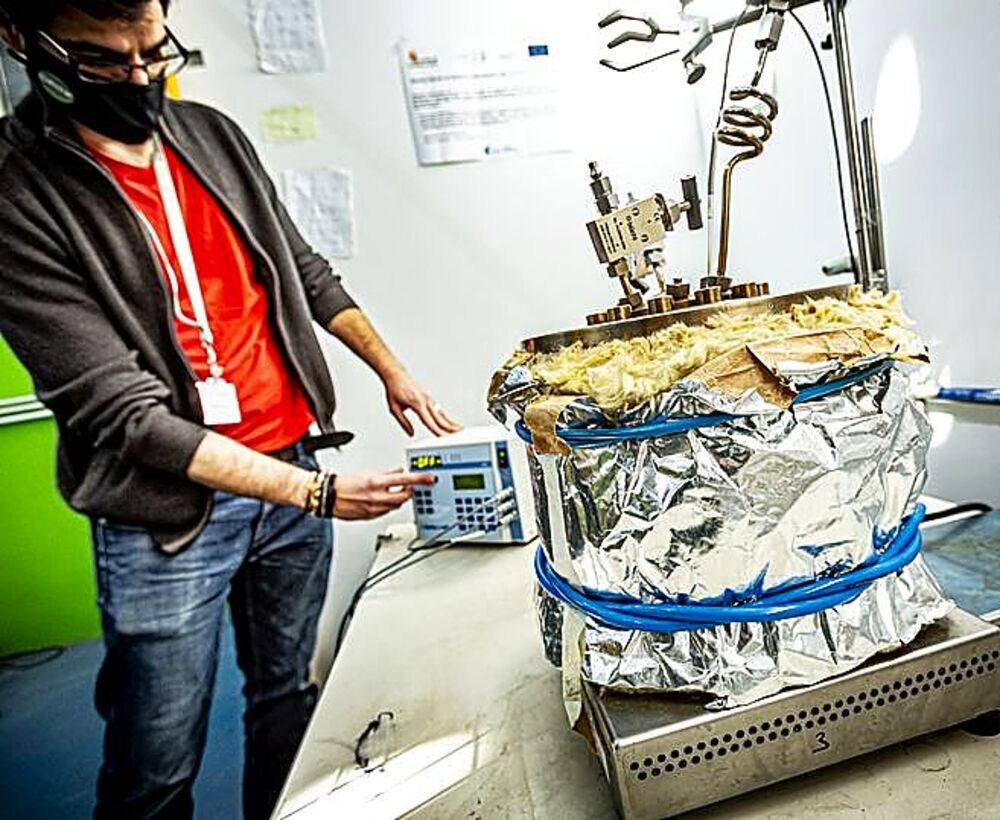

El control de temperatura es fundamental en el proceso. - Foto: Jonathan TajesEl equipo de trabajo está dividido en cuatro grandes grupos. Martín se encarga de la parte de degradación termoquímica, Teba Torres hace lo propio con las fermentaciones, mientras que Patricia Lozano lidera el grupo que se ocupa de gestionar toda la carga de análisis de muestras. Por último, Francisco Verdugo coordina el análisis ambiental del proceso.

El control de temperatura es fundamental en el proceso. - Foto: Jonathan TajesEl equipo de trabajo está dividido en cuatro grandes grupos. Martín se encarga de la parte de degradación termoquímica, Teba Torres hace lo propio con las fermentaciones, mientras que Patricia Lozano lidera el grupo que se ocupa de gestionar toda la carga de análisis de muestras. Por último, Francisco Verdugo coordina el análisis ambiental del proceso.

El proyecto Delorean se inició en enero de este año y tiene previsto prolongarse hasta finales de 2022. Tiene un presupuesto de un millón de euros, aunque 970.000 proceden de fondos Feder, gestionados por el Instituto de Competitividad Empresarial a través de una convocatoria orientada a fomentar la excelencia y mejora competitiva de los Centros Tecnológicos de Castilla y León.